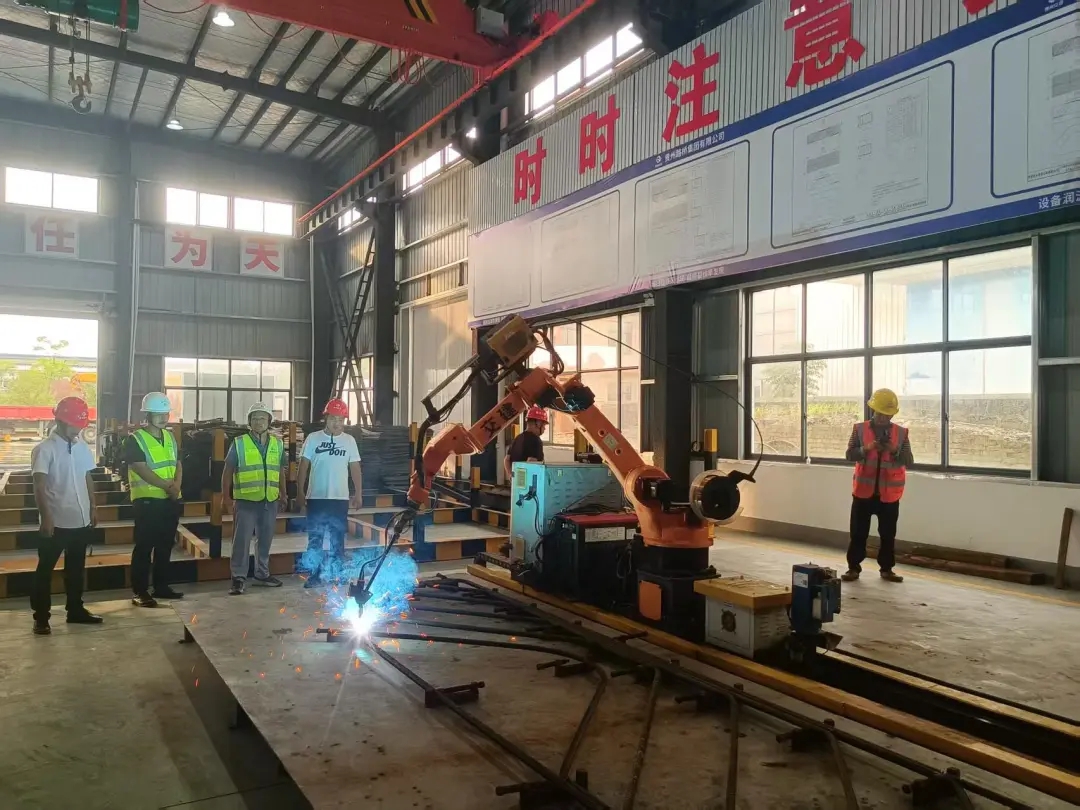

在贵州交投集团所属交建集团投资建设的宣城杭合高速项目现场,传统工程建设模式正经历着一场深刻的智能化变革。作为打造品质工程、推动数字化转型的重要试点,杭合3标桥梁下部构造钢筋加工场上演的“钢铁芭蕾”,正是杭合高速以科技创新驱动基建升级的生动缩影。

数字赋能按下工程建设“加速键”。“过去,即便经验丰富的熟练工人,焊接一个复杂钢筋节点也得耗时十几分钟,长时间作业更对体力是极大考验。”现场负责人李杰指着忙碌的机器人介绍,“现在有这台‘钢铁工匠’,完成同样的工作仅需不到两分钟,效率直接提升数倍,而且它能24小时不间断运转,彻底打破人工作业的时间限制。”

钢筋机器人焊接技术的落地,不仅是设备的更新,更是施工模式的根本性变革。技术人员只需在系统中预先导入钢筋结构的三维模型与参数数据,机器人便能自动识别焊接路径、调整作业姿态,实现批量、标准化的精准焊接。对于桥梁盖梁骨架钢筋焊接质量要求极高的工程而言,这项技术无疑是一场“效率革命”,它大幅压缩了钢筋加工周期,为项目按期乃至提前竣工筑牢坚实根基。

精工细作筑牢“毫米级”质量防线。质量是工程的生命线,每一个焊点都关乎建筑结构的安全。人工焊接时,工人的疲劳程度、情绪波动、技术差异等因素,都可能导致焊接质量出现波动,即便再熟练,也难以保证每一个焊点完全一致。而机器人焊接,恰好从根源上解决这一痛点。

不同于人工操作的不确定性,机器人会严格遵循预设程序执行作业:焊接电流、电压、行进速度、焊枪角度等关键参数始终保持绝对统一,不会因外界因素产生丝毫偏差。这使得每一个焊点都能达到“饱满均匀、熔深达标”的标准,不仅实现极高的良品率,更达成“毫米级”的精度控制。经专业机构检测,机器人焊接的钢筋接头,其强度、韧性与耐久性均显著优于传统手工焊接,为桥梁结构的长期安全与稳定奠定坚实基础。

以人为本构建绿色和谐工地新范式。技术的迭代升级,本质上也是对“人”的关怀升级。杭合项目引入的钢筋焊接机器人,均配备高效的烟尘净化系统,焊接过程中产生的有害烟尘会被实时捕捉、净化处理,有效改善施工现场的空气质量,让“绿色施工、环保建设”不再是口号,而是触手可及的作业环境。

更重要的是,这项技术将工人从高强度、高风险的作业场景中彻底解放出来。以往,焊工需长时间暴露在弧光辐射、烟尘污染与高温环境中,职业健康面临多重威胁。如今,工人的角色从“一线操作工”转变为“设备管理员”与“程序工程师”,他们只需监控设备运行状态、优化参数设置,便可完成核心工作。这不仅大幅降低职业健康风险,更推动工人向技术型岗位转型,实现劳动价值的进阶提升,为工地注入了“以人为本”的和谐新活力。

在杭合高速的战略布局中,钢筋焊接机器人的成功应用只是智能建造迈出的第一步。随着更多智能化设备的投入与集成,一个更高效、更精准、更人性化的现代化施工图景正在项目中徐徐展开,标志着杭合高速在推动交通建设高质量发展、打造品质工程的征程上迈出了坚实步伐。这场“钢铁芭蕾”所舞出的,不仅是技术革新的华彩乐章,更是未来项目发展的方向指引。